AI摘要:本文总结了研发管理的总体框架,包括开发文档、技术文档、读图指南、故障管理、ODM供方研发管理等方面。详细阐述了故障描述、影响分析、更改措施、故障根因分析等关键环节,并提供了相应的管理工具和流程。通过这些内容,有助于提高研发效率,确保产品质量。

Powered by AISummary.

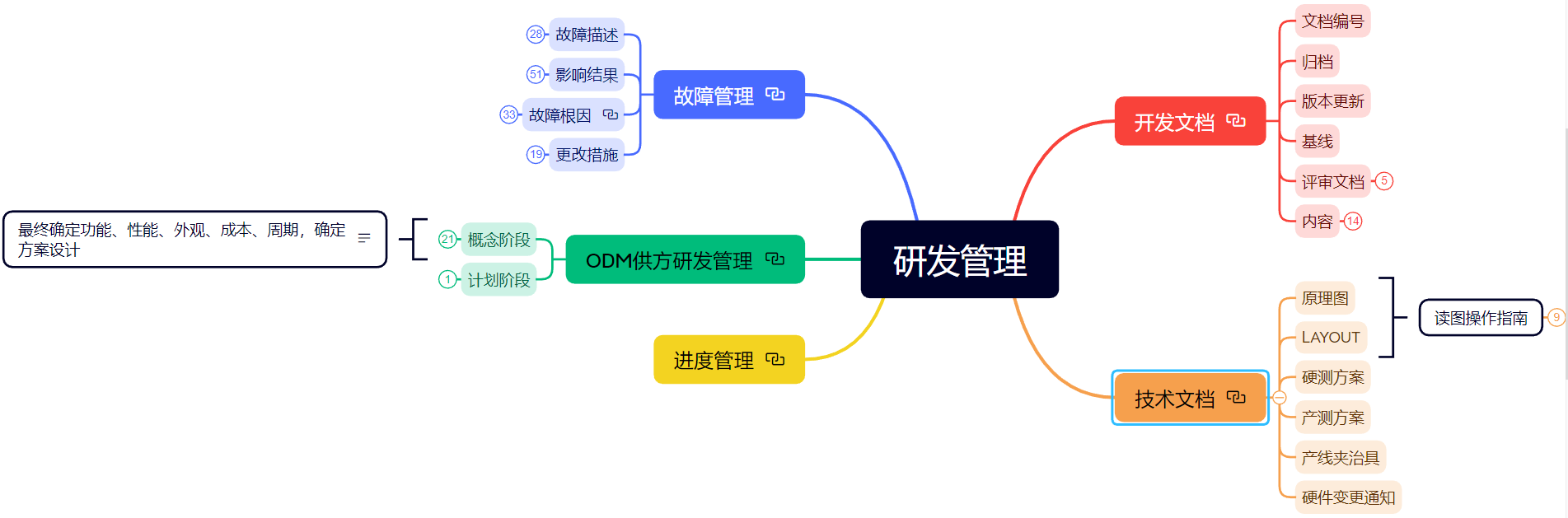

研发管理总结

总体框架

故障管理体系

故障管理是研发过程中质量控制的核心环节,通过标准化流程识别、分析和解决问题,确保产品稳定性。其核心要素包括:

故障描述

- 定义:对产品或系统异常现象的清晰记录,涵盖故障发生场景、表现形式、触发条件、影响范围等关键信息。

- 作用:为后续根因分析提供基础数据,通常需附带故障日志、报错截图、测试用例复现步骤等支撑材料。

故障根因

- 定义:通过技术分析(如5Why法、鱼骨图)定位故障的根本原因,区分表面现象与深层机制(如硬件设计缺陷、软件逻辑错误、供应链物料问题等)。

- 要求:需形成结构化分析报告,明确责任模块(硬件/软件/测试)及技术关联路径,避免停留在“现象复现”层面。

影响结果

- 定义:评估故障对产品功能、性能、用户体验、交付周期及成本的具体影响。

维度:

- 技术影响:如模块功能失效、系统兼容性下降、性能指标不达标。

- 业务影响:如研发进度延误、产线停线、客户投诉、市场准入风险。

- 量化指标:需关联具体数据(如故障修复耗时、返工成本、交付延期天数)。

更改措施

- 定义:针对故障根因制定的解决方案,包括技术改进、流程优化、资源调配等。

分类:

- 短期措施:临时修复方案(如补丁程序、硬件替换),快速恢复业务。

- 长期措施:系统性改进(如设计规范更新、测试用例补充、供应商质量管控升级),避免同类问题复发。

研发管理流程:从概念到计划阶段

研发流程体现了从需求定义到执行落地的递进关系,核心阶段包括:

概念阶段

- 核心目标:明确产品定义,锁定市场与技术可行性边界。

核心任务:

多维度需求确定:

- 功能需求:产品需实现的具体功能(如硬件模块的信号处理能力、软件的用户交互逻辑)。

- 性能指标:关键技术参数(如续航时间、运算速度、环境适应性温度范围)。

- 外观设计:工业设计要求(尺寸、材质、人机工程学适配)。

- 成本控制:目标BOM成本分解(芯片/结构件/辅料成本占比)。

- 周期规划:里程碑节点(需求确认、设计冻结、样品试制、量产时间)。

方案设计锁定:

- 技术路线论证:对比多种技术方案(如硬件架构选择、软件架构设计),评估性价比与风险。

- 跨部门评审:组织研发、市场、制造、采购团队确认方案可行性,形成《概念阶段评审报告》。

计划阶段

- 核心目标:将概念方案转化为可执行的研发计划,明确资源分配与过程管控机制。

关键管理模块:

ODM供方研发管理

- 适用场景:委托外部供应商进行部分或全部研发任务(如PCB设计、嵌入式软件定制)。

管理重点:

- 合同约定:明确技术输出标准(原理图、LAYOUT文件、测试报告)、交付周期、知识产权归属。

- 过程管控:定期同步进度,审核阶段性成果(如原理图评审、样板测试),避免需求偏差。

进度管理

- 工具方法:采用甘特图、关键路径法(CPM)拆解任务,识别依赖关系(如硬件LAYOUT需等待原理图冻结)。

- 风险应对:预留缓冲时间,建立进度预警机制(如某环节延迟超10%时触发资源协调会议)。

研发全要素管理

涵盖范围:贯穿技术、资源、质量的管理,包括:

- 人员分工:明确研发团队角色(硬件工程师、软件工程师、测试工程师)及职责。

- 资源调配:设备采购(如示波器、高低温测试箱)、实验室预约、外部技术支持协调。

- 质量标准:制定研发各环节的交付质量要求(如原理图设计规范、代码编写标准)。

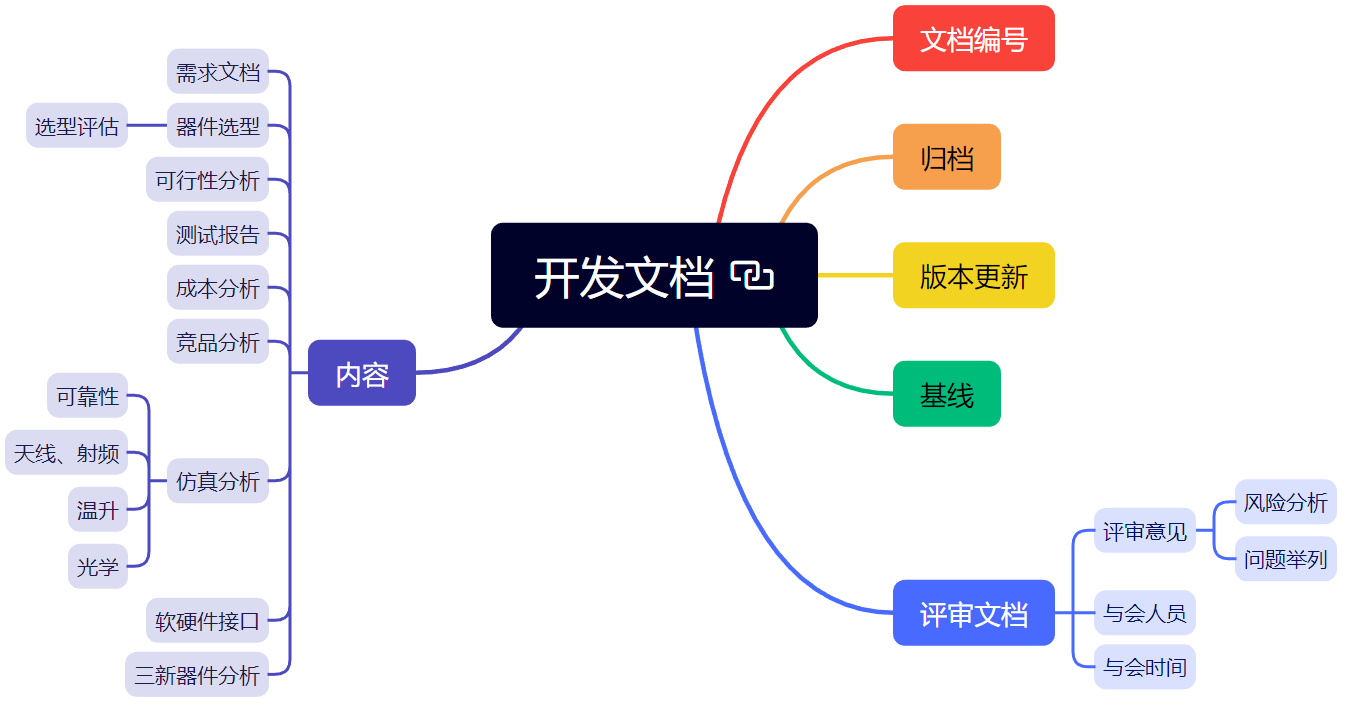

文档体系:研发全周期的知识载体

文档作为研发过程的“显性化成果”,分为管理文档与技术文档两类,支撑流程规范与知识传承:

管理文档:流程管控与决策依据

开发文档

- 定义:记录研发过程的整体规划与阶段性成果,如《产品需求规格说明书》《研发项目计划书》。

- 作用:作为跨部门协作的“语言标准”,避免需求理解偏差。

评审文档

- 类型:包括概念评审、方案评审、样机评审等各阶段评审报告。

- 核心内容:评审结论(通过/整改/否决)、问题清单、责任人和整改期限。

归档与版本更新

- 归档管理:对最终生效的文档(如冻结的原理图、量产版BOM)进行受控存储,确保可追溯。

- 版本控制:采用标准化命名规则(如V1.0、V1.1),记录每次修改的时间、原因及负责人(如“硬件变更:因EMC问题调整电容参数,XXX,2025.05.07”)。

基线管理

- 定义:在关键里程碑节点(如方案冻结、试产通过)建立技术基线,作为后续变更的基准。

- 作用:控制无序变更,确保各版本迭代的可追溯性(如“硬件基线V2.0包含10处EMC整改项”)。

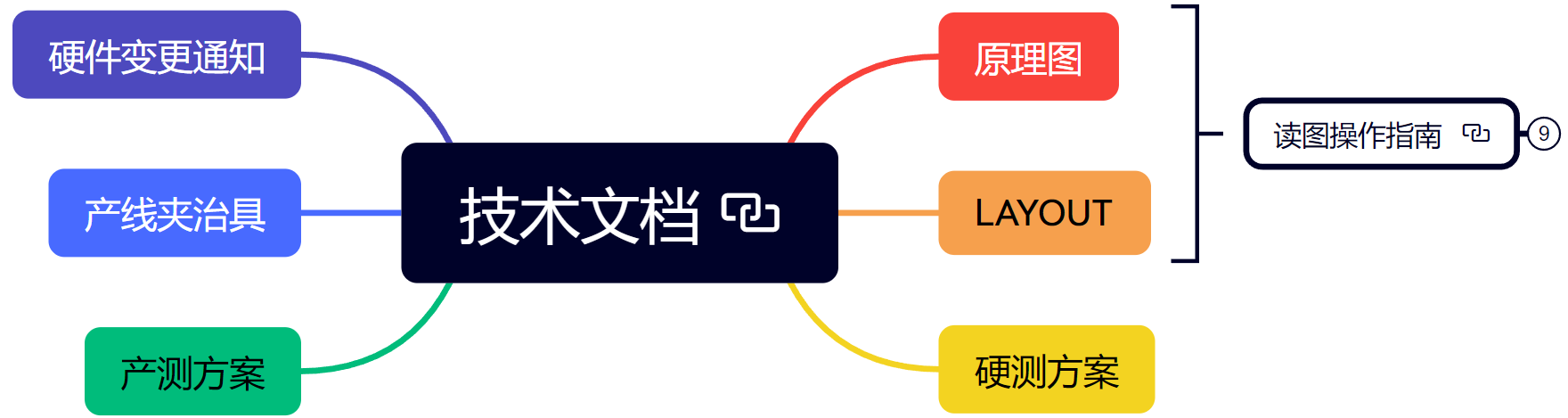

技术文档:研发执行与生产落地的技术指南

原理图与LAYOUT相关

- 原理图:电路设计的核心文件,标注元件参数、信号流向及接口定义。

- LAYOUT读图操作指南:指导PCB布局布线的规则(如阻抗控制、电源层分割),确保硬件设计可制造性。

测试方案

- 硬测方案:硬件测试大纲(如功能测试、可靠性测试、EMC测试),明确测试用例与判定标准。

- 产测方案:量产阶段的自动化测试方案(如ICT测试、FCT测试),保障批量生产质量。

生产支持文档

- 产线夹治具:用于产品装配与测试的专用工具设计图纸,提升产线效率。

- 硬件变更通知:记录硬件设计变更细节(如物料替换、PCB改版),同步给生产、采购、测试团队。

体系化价值:构建研发管理的“数字孪生”

上述模块通过“故障闭环管理-流程阶段衔接-文档知识沉淀”形成研发管理的完整链路,核心价值在于:

- 质量可控:故障管理机制提前识别风险,避免“带病量产”。

- 效率提升:结构化流程与文档体系减少重复沟通,加速从概念到落地的转化。

- 知识传承:标准化文档为后续项目提供经验参考,降低新人培训成本。

- 风险应对:基线与版本管理支持问题回溯,便于快速定位历史变更影响。

通过将碎片化信息整合成逻辑化的管理框架,企业可基于此构建适配自身业务的研发管理体系,实现从“经验驱动”向“体系驱动”的升级。

以上是IPD流程的大致内容,涉及的相关人员这里不做赘述。

开发文档

任何归档的文档必须有编号,方便追溯和更新,同时更新时需要说明更新内容。

归档后开发文档受控,必须进行评审,评审内容需要有风险分析和问题清单。

开发文档涵盖:

- 需求文档

- 器件选型,包括器件的PQCT维度分析

- 可行性分析,主要是技术可行性

- 测试方案和测试报告

- 成本分析和降成本策略

- 竞品分析,一般是年底或者竞品上市时进行,需要深入分析到功能和性能

- 仿真分析:结构仿真(跌落、落球)、无线仿真(天线、射频)、热学仿真(温升)、光学仿真(折射、衍射、镀膜等)

- 软硬件接口,即芯片管脚定义和用途,时序要求,电源上电和使能,Band通道切换等提供给软件的信息

- 三新器件,逐步被NUDD替代,整合其中

技术文档

技术文档是生产相关的文档,有工艺文件、原理图、PCB、CAD、固件、配置文件等,也包含产线的SOP和EWI。

最基本的就是原理图和PCB,然后是测试相关(研发测试和产线测试)的文档,接着是夹治具的要求,最后是变更方面的PCN和ECN指令。

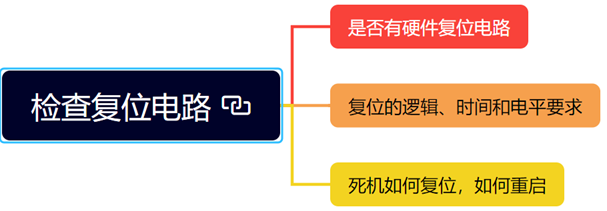

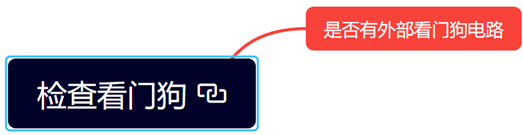

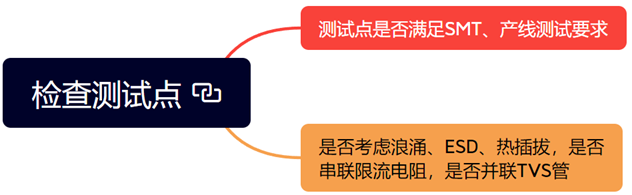

读图指南

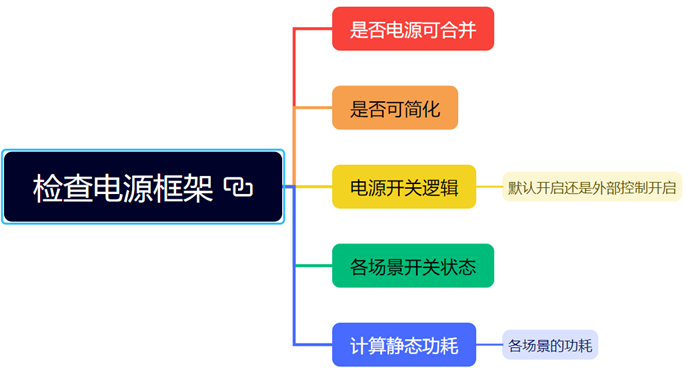

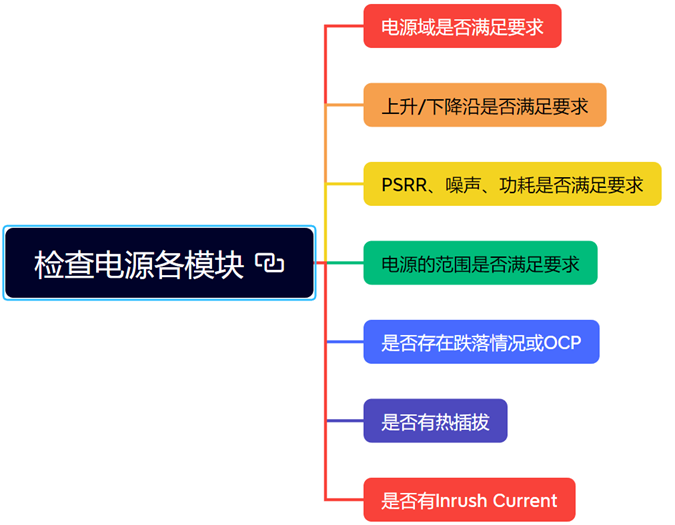

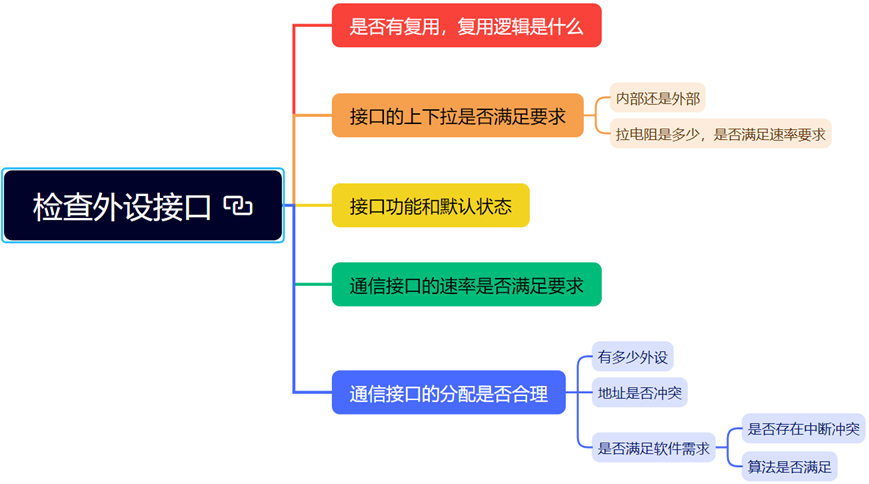

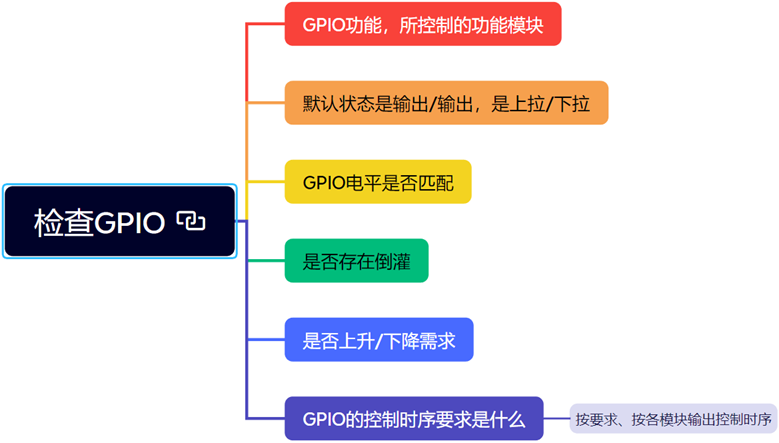

可以参考各自的checklist,以下只是列举其中较为常见的要求。

故障管理

故障管理是个极易忽视的能力,但往往这个地方浪费的人力成本都较高。理论上经过充分测试后,基本没有灾难性问题。上市后也就只是更新、修修补补。其实工程师日常工作80%是在解决问题(即故障),所以科学的去分析故障对于彻底解决问题非常有帮助,以免出现未彻底解决,问题重复出现,屁股擦不干净。

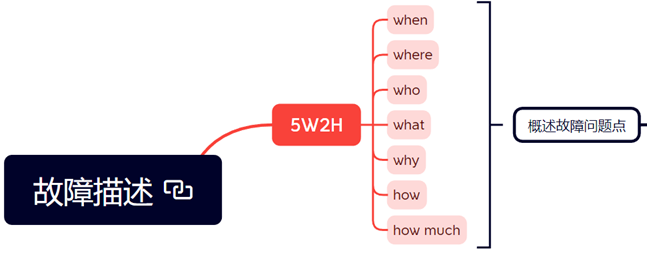

故障描述

首先是故障描述,要求是人、事、物必须清楚,时间明了,通过5W2H原则进行整理,并根据时间线进行倒推,确认出现问题的时间线。这些信息看似冗余、繁琐,但是对寻求问题的根源很有帮助。

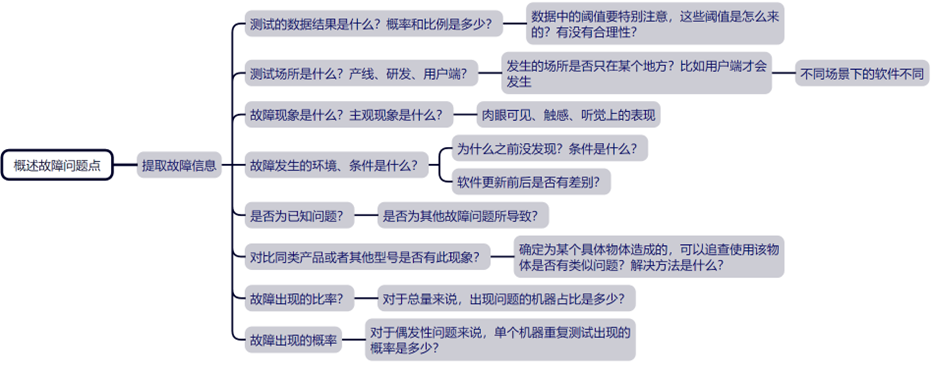

对于故障信息的描述,如上图所示,尽可能的提供详细信息。

影响分析

然后是进行影响分析,因为故障发生时往往还没有分析到原因,此时优先做影响分析,判断是否是紧急优先要解决的。

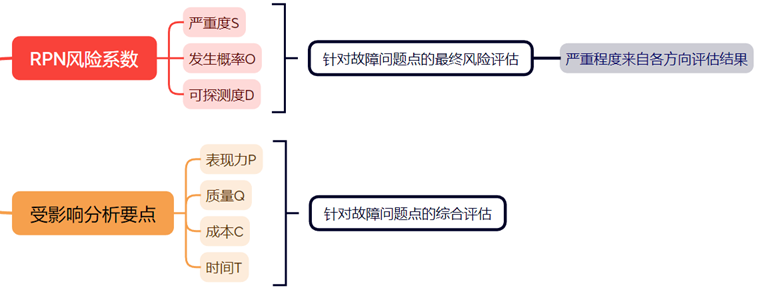

主要内容是风险分析、综合评估和各领域影响。

风险分析根据RPN进行判断,确定严重程度。

综合评估按照PQCT来分析,确定影响了什么东西。

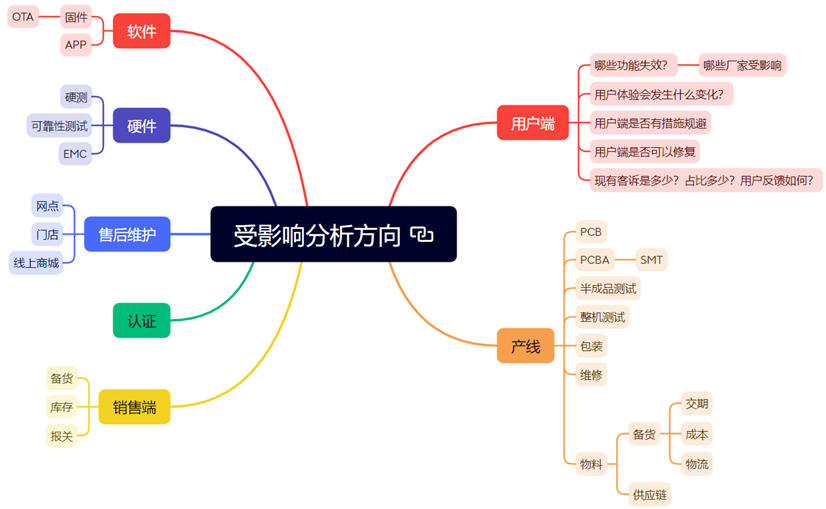

各领域的影响是确定影响了谁,包括:用户、产线、软硬件、售后、客服、认证、仓库等方向。然后各领域评估影响结果和救火措施。

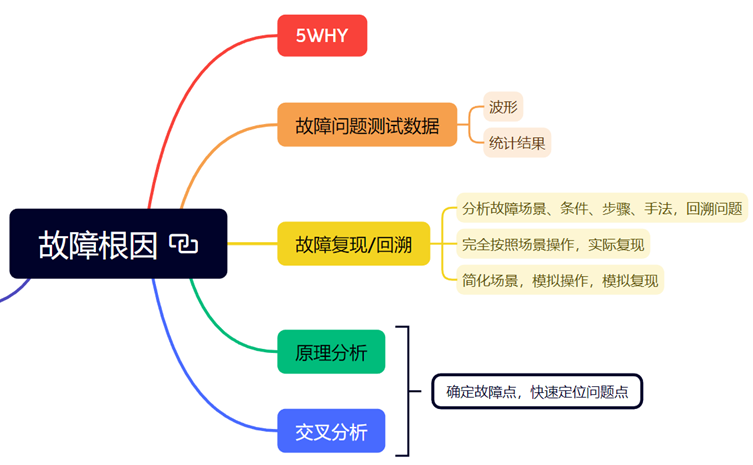

故障根因

接着是最重要的故障分析,需要确定要问题根因,并能彻底解决。即使不能彻底解决,也必须有解决率,比如发生概率降低多少百分比。

故障分析有很多方法,这里推荐先进行5WHY刨根问底,确认问题发生场景,最好能复现出来或者压测出来。

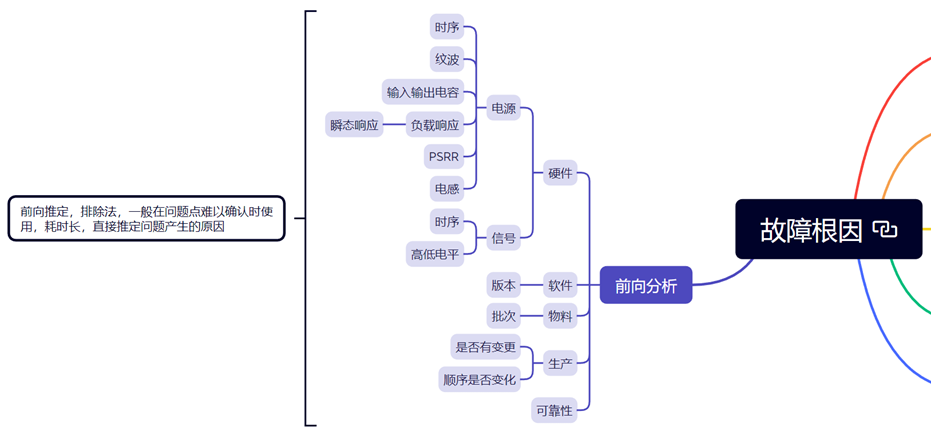

然后是确认问题原因,根据复现过程进行直接推理,交叉验证,快速定位问题点。如果无法复现或者偶发概率很低,此时需要进行前向分析,对所有可能的触发原因进行测试、排除。

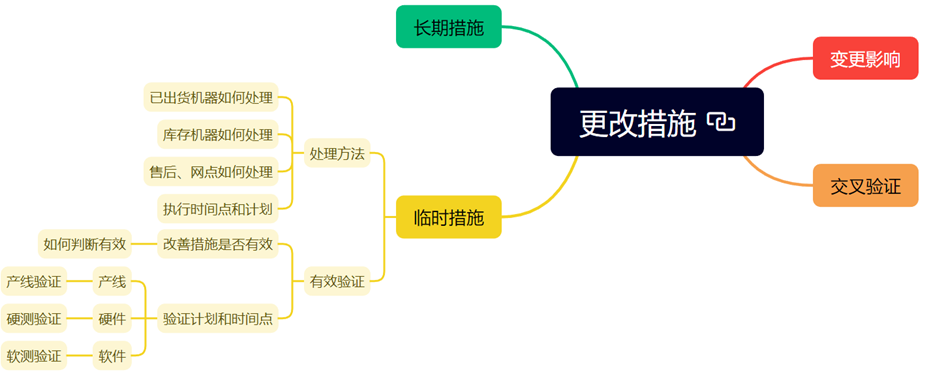

更改措施

最后是问题关闭,进行措施导入。

临时措施是救火型措施,也许并不是根本解决措施,但是可以止血,也能快速导入。这种一般是拖字诀,给根因分析争取时间。因为根因分析出结果后,需要进行正常程序的导入验证,包括版本全流程测试、老化、可靠性测试等,往往就是一个月起步。

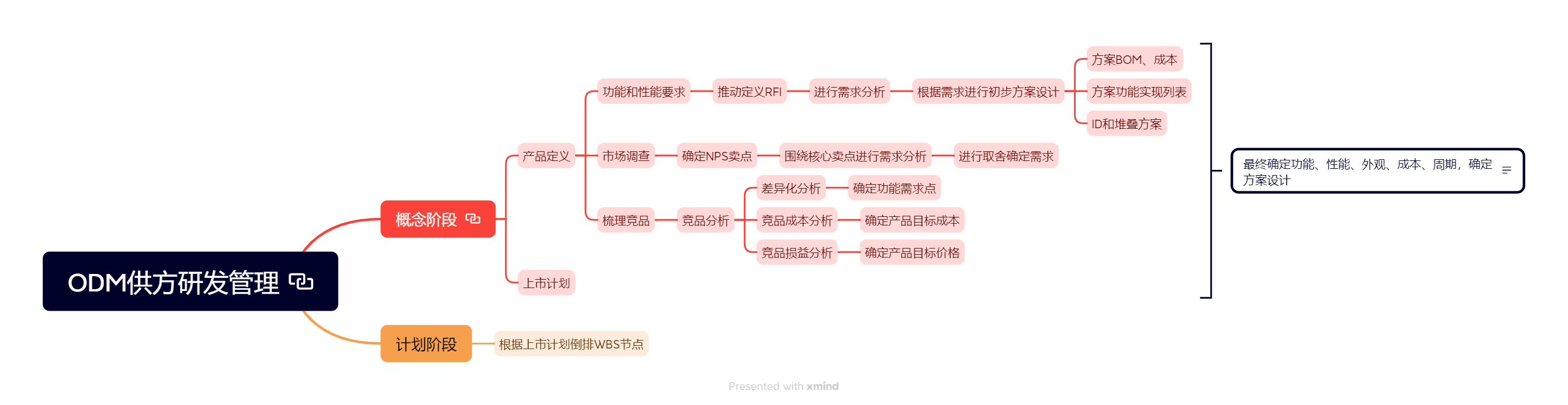

ODM管理

本阶段产品研发采用多方ODM与自主研发并行模式。以研发主导推进ODM方案设计,同时开展自主维度的方案设计。

工业设计(ID)、结构设计和硬件开发同步进行,各方独立评估。待产品RFI初步确定,所有ODM需统一对齐ID、结构、硬件方案,再进入最终设计阶段。

设计完成后,ODM需出具技术可行性评估报告并参与竞标,由项目组综合评估确定合作厂商。

硬件研发需严格把控概念阶段方案设计质量与器件选型合理性,内部SE需提出专业意见并输出文档,为后续工作提供指导。

ODM会谈及NRE费用和人力评估,必要时进行面试确定合格人选。如果上市成功,收益较高,可以给与适当的奖励,维持双方的友好合作关系。如果上市出现重大问题,也需要进行必要的惩处和反思。